Разработка технологического процесса изготовления детали ?Вал?

Изготовление даже самой простой детали, такой как вал, – это сложный процесс, требующий тщательной подготовки и планирования. Разработка технологического процесса – это, по сути, создание пошагового рецепта, следуя которому можно получить изделие нужного качества и в требуемые сроки. Давайте рассмотрим основные этапы этого ?рецепта? на примере вала.

Выбор материала и метода обработки

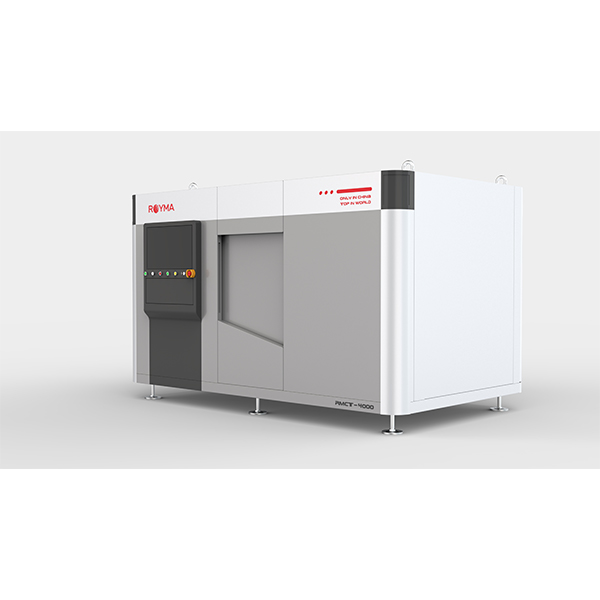

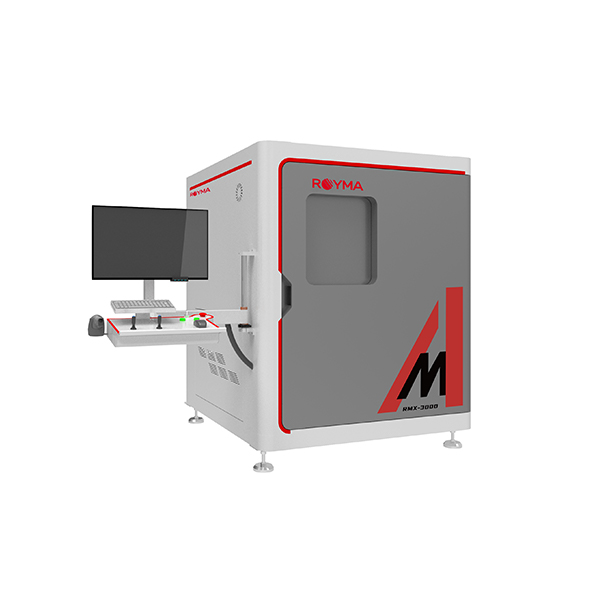

Первым и важнейшим шагом является выбор подходящего материала. Это зависит от предполагаемой нагрузки на вал, условий эксплуатации и требуемых характеристик (прочность, износостойкость, коррозионная стойкость). Например, для высоконагруженного вала в условиях агрессивной среды потребуется высокопрочная легированная сталь, а для менее нагруженного – вполне подойдет конструкционная сталь. После выбора материала определяется способ обработки: это может быть токарная обработка, фрезерование, шлифование, электроэрозионная обработка и другие методы, каждый из которых имеет свои преимущества и недостатки. Выбор оптимального метода определяется геометрией вала, требуемой точностью и шероховатостью поверхности. Например, для получения высокой точности размеров и гладкой поверхности необходима шлифовка.

Разработка маршрутной технологии и определение оборудования

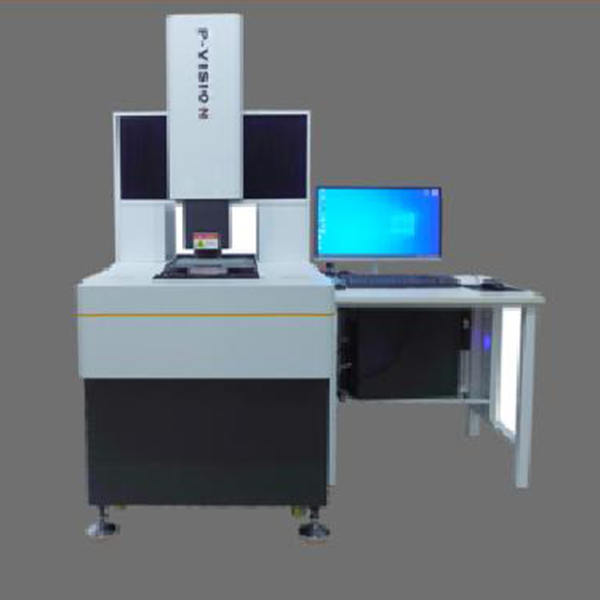

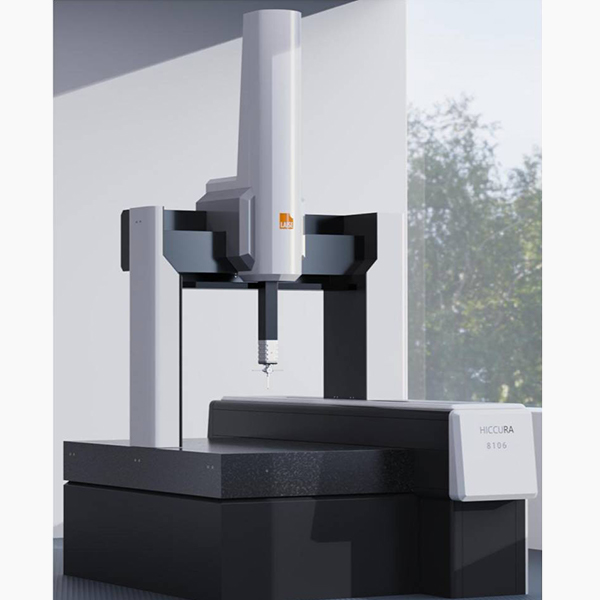

На этом этапе определяется последовательность операций, необходимых для изготовления вала. Это своего рода ?дорожная карта? процесса. Маршрутная технология описывает каждую операцию (например, точение, сверление, фрезерование, шлифование), указывает используемое оборудование (токарный станок, фрезерный станок, шлифовальный станок), режимы резания (скорость вращения, подача, глубина резания) и контрольные операции (измерение размеров, проверка геометрии). Правильно составленная маршрутная технология позволяет минимизировать время обработки и избежать брака. Важно учитывать возможности имеющегося оборудования и квалификацию персонала.

Контроль качества и оптимизация процесса

После изготовления вала необходимо провести тщательный контроль качества. Это включает в себя измерение размеров, проверку геометрии, шероховатости поверхности и других параметров. Результаты контроля сравниваются с заданными требованиями чертежа. Если обнаружены отклонения, необходимо проанализировать причины и внести коррективы в технологический процесс. Это может включать в себя изменение режимов резания, подбор другого инструмента или оборудования, а также пересмотр всей маршрутной технологии. Постоянная оптимизация процесса позволяет повысить производительность, снизить себестоимость и улучшить качество готовых изделий. В итоге, грамотно разработанный технологический процесс – залог успешного и эффективного производства качественных валов.