Контроль дефектов металлов

Качество металлопродукции – залог безопасности и надежности любых конструкций, от небоскребов до микросхем. Поэтому контроль дефектов на всех этапах производства – критически важная задача. Даже незначительный, на первый взгляд, изъян может привести к катастрофическим последствиям. Современные методы позволяют выявлять дефекты с высокой точностью, гарантируя безопасность и долговечность готовых изделий.

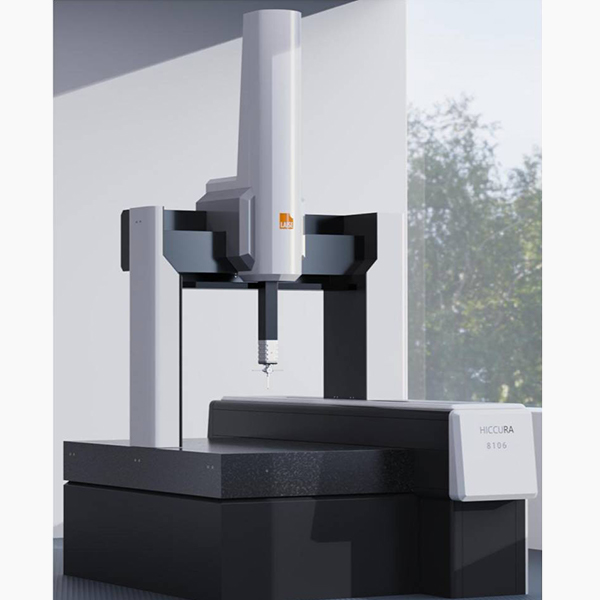

Визуальный осмотр и измерение

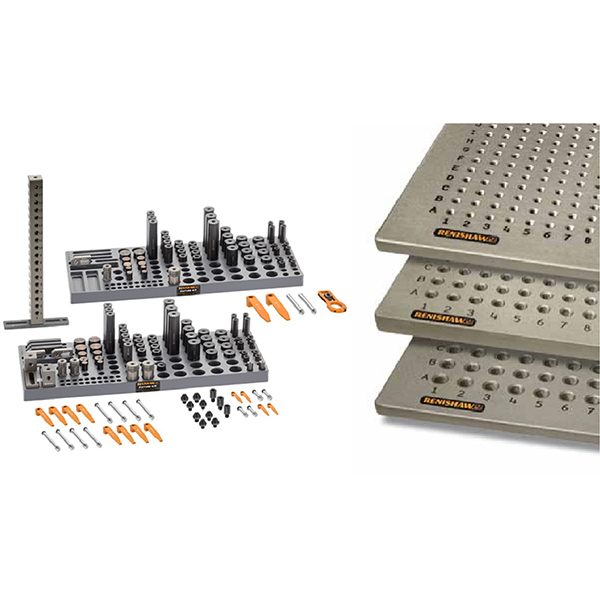

Начальный этап контроля – это, казалось бы, простой визуальный осмотр. Опытный специалист способен заметить трещины, раковины, царапины и другие поверхностные дефекты невооруженным глазом. Однако, человеческий глаз не всегда всемогущ, и на помощь приходят измерительные инструменты: штангенциркули, микрометры, профилометры. Они позволяют точно определить размеры и глубину дефектов, оценить отклонения от заданных параметров. Этот этап особенно важен для контроля геометрических размеров и точности обработки. Порой, даже небольшое отклонение от нормы может существенно повлиять на функциональность изделия.

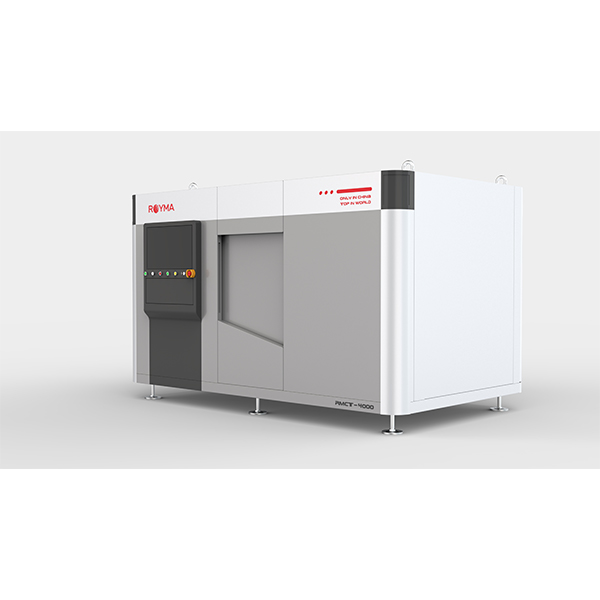

Неразрушающие методы контроля

Для выявления внутренних дефектов, невидимых невооруженным глазом, применяются неразрушающие методы контроля (НК). К ним относятся ультразвуковая дефектоскопия, радиографический контроль, магнитопорошковый контроль и другие. Ультразвук позволяет заглянуть внутрь металла, обнаружив скрытые трещины, поры и включения. Радиографический контроль (рентгеновский или гамма-графический) создает изображение внутреннего строения материала, выявляя дефекты различной природы. Магнитопорошковый метод эффективен для обнаружения поверхностных и подповерхностных трещин в ферромагнитных материалах. Выбор метода зависит от типа металла, предполагаемой природы дефектов и требований к точности контроля.

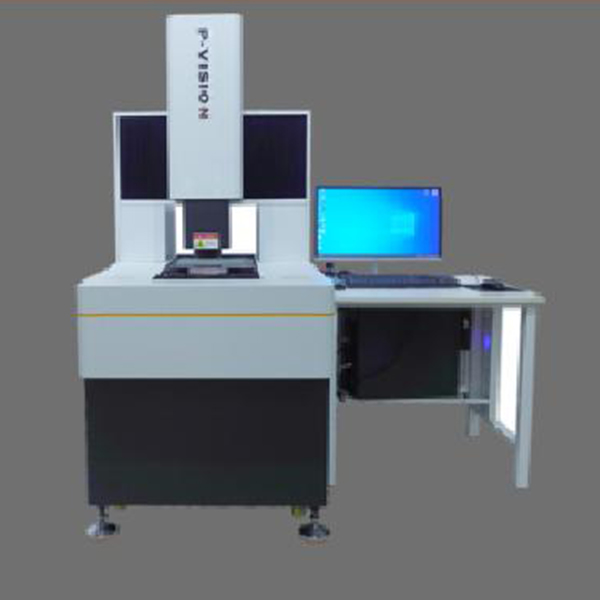

Автоматизация и будущее контроля качества

Современные технологии всё активнее внедряются в процесс контроля качества металлов. Автоматизированные системы контроля, оснащенные компьютерным анализом данных, позволяют обрабатывать огромные объемы информации и выявлять дефекты с высокой скоростью и точностью. Искусственный интеллект уже применяется для распознавания образов и автоматической классификации дефектов, что повышает эффективность и снижает вероятность человеческой ошибки. Будущее контроля дефектов металлов – это ещё более совершенные, быстрые и точные методы, обеспечивающие безопасность и надежность в самых разных отраслях промышленности.